Inventory clarity that delivers results.

Holocene cuts through uncertainty, helping you act sooner, hold less, and prevent shortages — all without forcing your suppliers onto a platform.

3

Working Capital Improvement

9.6

Material-level Fixes Tracked

0

Supplier Onboarding Needed

The fastest way to fix what slows you down.

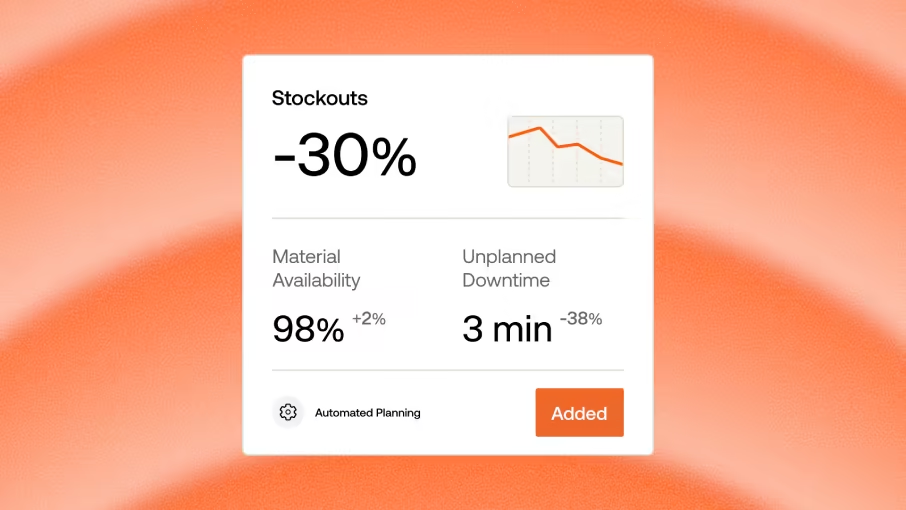

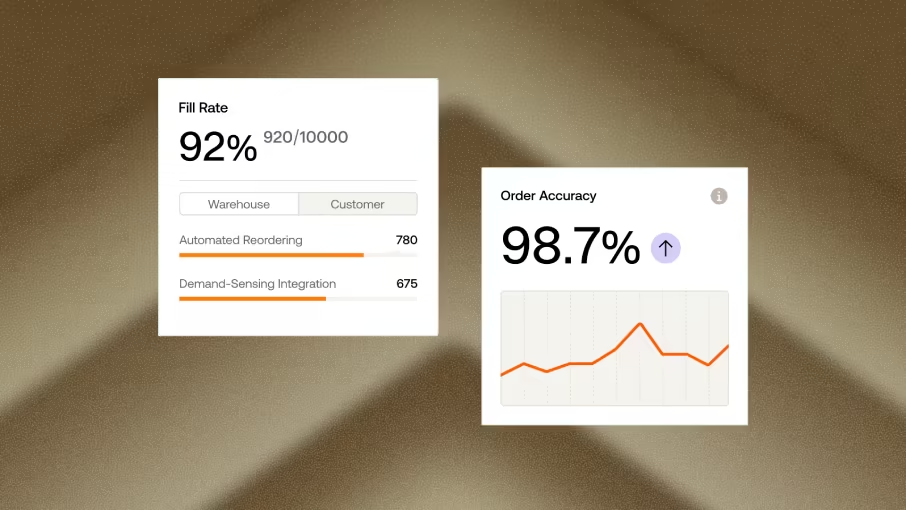

Most teams manage raw material inventory by reacting late or overstocking early. Holocene replaces guesswork with real-time signals and smart guidance — so action happens before issues grow.

The real problem.

Most inventory planning is reactive. Teams fall back on buffers and rush orders to stay afloat — but that safety net drives cost, delay, and constant catch-up.

- Safety stock is misused as a substitute for real visibility

- Data is delayed, partial, or decoupled from execution

- Demand shifts aren’t reflected upstream in time

- Teams operate blind when inventory hits a tipping point

How do we solve it?

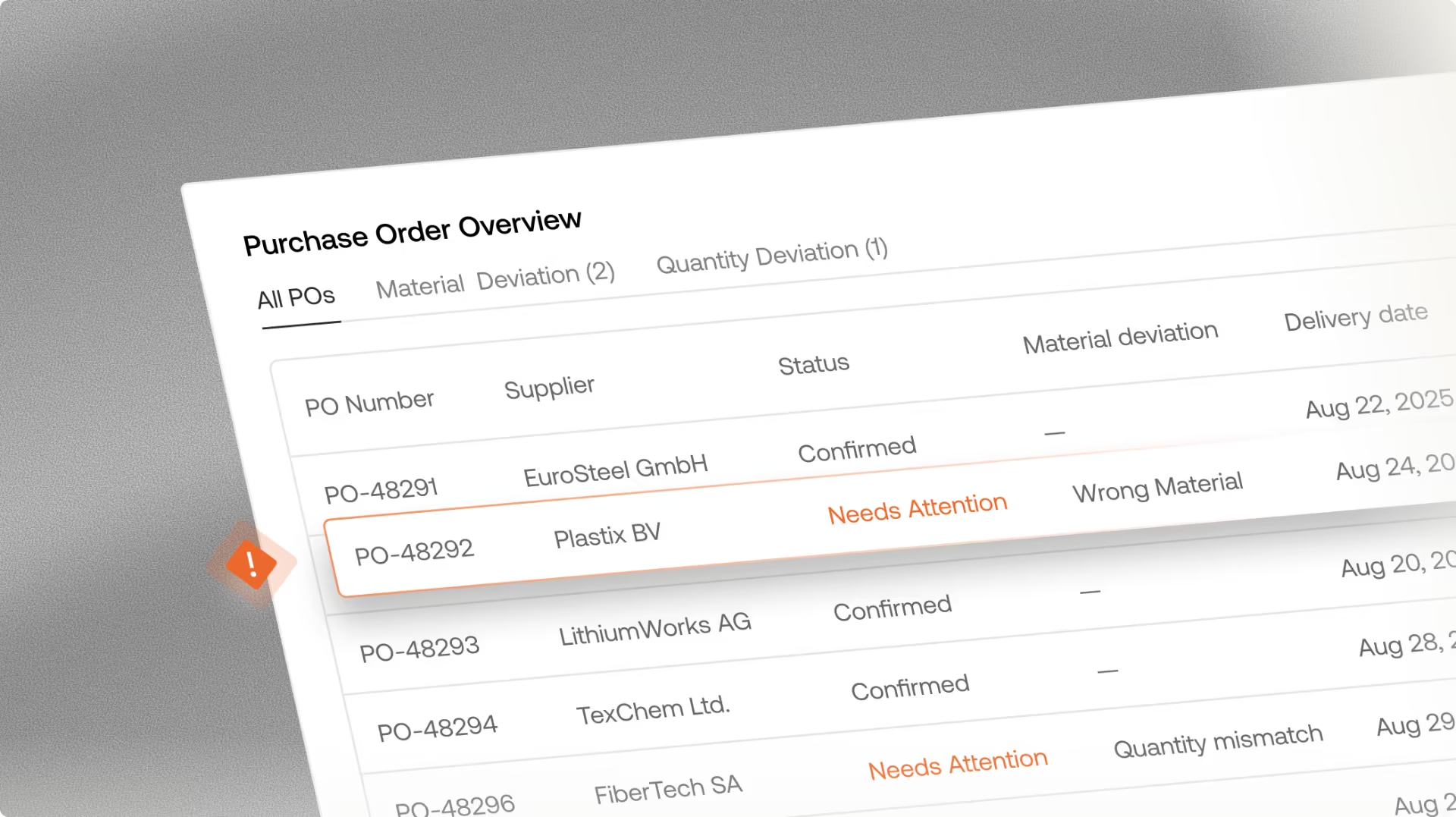

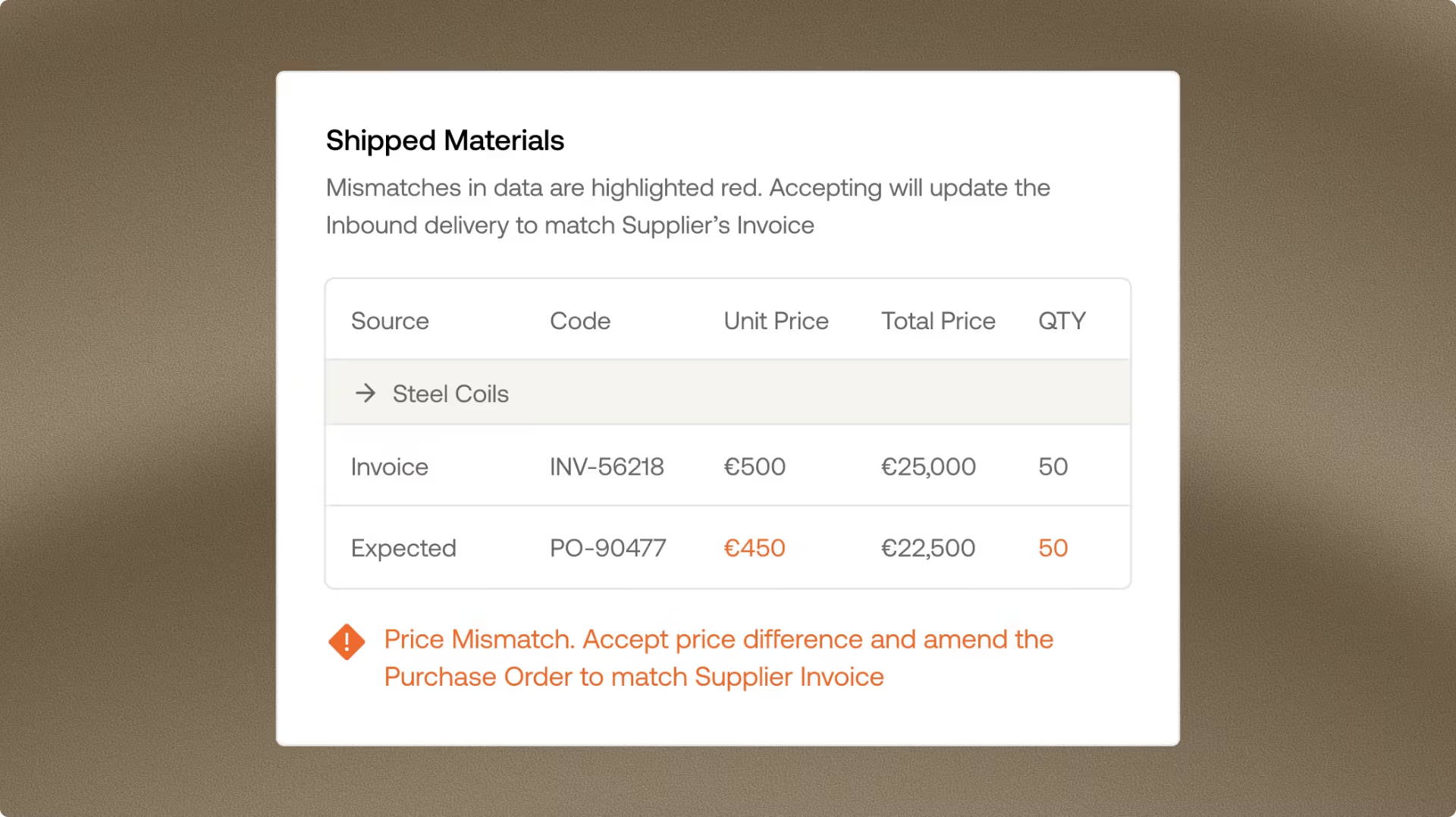

EPOCH senses mismatches early and recommends fixes fast — linking plans to reality without waiting on clean data or perfect sync.

- Fix misaligned demand and supply early

- Reduce buffer dependence without increasing risk

- Link planning to execution with real-time adjustments

- Keep teams aligned as plans shift downstream

Raw material issues spread fast.

Most teams manage raw material inventory by reacting late or overstocking early. Holocene replaces guesswork with real-time signals and smart guidance — so action happens before issues grow.

Without EPOCH

- Missed or late supplier updates

- Bad data or unconfirmed POs

- Inventory misaligned with demand

Alternative solution

- Tracks shipments, not material readiness

- Needs clean data and full integration

- Misses demand-based supply mismatches

With EPOCH

- Agents detect delays via signals

- Logic validates and heals inputs

- System syncs flow to actual need

Blog

Built to rethink inventory logic

Cost Optimisation

Avoid Stockouts and Overstock with Smarter Raw Material Inventory Controls

Avoid costly stockouts and overstocks with smarter raw material inventory controls that improve planning, reduce waste, and boost efficiency.

Supply Chain

Why Proactive Planning Beats Reactive Firefighting in Manufacturing

Proactive planning and supply chain orchestration help manufacturers avoid disruptions, reduce costs, and stay ahead of demand surprises.

Supply Chain

How to Assess the ROI of Supply Chain Visibility Investments

Learn how to assess ROI for supply chain visibility investments, optimize returns, and make smarter, data-driven decisions for long-term success.

Supply Chain

How to Measure Supply Chain Performance with Visibility Metrics

Optimize supply chain performance with visibility metrics. Discover how real-time tracking and predictive insights drive efficiency and customer satisfaction.

Book a demo

Fix raw material visibility with EPOCH